Progettazione a Barra guida hardnose Per garantire la sua stabilità a condizioni di alta velocità o ad alte carico richiede una considerazione completa della selezione dei materiali, della progettazione strutturale, del processo di produzione e dell'ottimizzazione delle prestazioni. I seguenti sono principi e metodi di progettazione dettagliati:

Seleziona materiali ad alta resistenza e resistenti all'usura

Metalli ad alta resistenza: selezionare acciai ad alta resistenza (come acciaio per utensili o acciaio in lega) o leghe di alluminio come materiali principali per la barra di guida per garantire che possa resistere alla sollecitazione a carico elevato e al funzionamento ad alta velocità.

Vantaggi: questi materiali hanno un'eccellente resistenza meccanica e resistenza alla fatica.

Rivestimenti resistenti all'usura: aggiungere rivestimenti resistenti all'usura (come nitruro di titanio, carburo di tungsteno o rivestimenti ceramici) sulla superficie della barra guida per ridurre l'attrito ed estendere la durata di servizio.

Funzione: ridurre la velocità di usura della superficie di contatto e mantenere l'accuratezza e la stabilità della barra guida.

Materiali compositi: in alcune applicazioni speciali, i materiali compositi a base di metallo (come l'alluminio rinforzato in fibra di carbonio) possono essere utilizzati per ottenere una combinazione di peso leggero e alta resistenza.

Ottimizzare la geometria

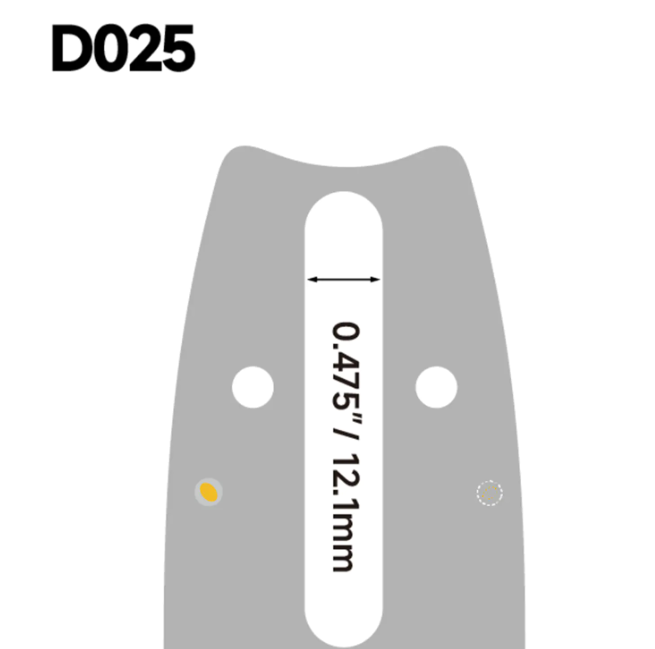

Design del naso: aumentare l'area di contatto del naso, disperdere la pressione ed evitare la deformazione o la frattura causata dal sovraccarico locale.

Progettare una superficie di transizione liscia per ridurre i graffi di bordi affilati sul pezzo o sul materiale.

Struttura delle costole: aggiungere costole o costole all'interno della piastra di guida per migliorare la rigidità complessiva e la resistenza alla flessione.

Design modulare: dividere la piastra guida in più moduli per facilitare la sostituzione di parti danneggiate e ridurre i costi di manutenzione.

Effetto di espansione termica di controllo

Materiale Materiale: selezionare materiali con simili coefficienti di espansione termica per realizzare la piastra guida e le sue parti di abbinamento per evitare cambiamenti dimensionali causati dalle differenze di temperatura.

Progettazione di dissipazione del calore: in condizioni di funzionamento ad alta velocità, aggiungere canali di dissipazione del calore o sistemi di raffreddamento per impedire alla deformazione della piastra guida dovuta al surriscaldamento.

Metodi: ad esempio, ridurre la temperatura attraverso il raffreddamento dell'aria forzata o il raffreddamento liquido.

Migliora la resistenza all'impatto e alle vibrazioni

Progettazione di assorbimento degli ammortizzatori: aggiungere cuscinetti elastici o ammortizzatori tra la piastra di guida e la struttura di supporto per assorbire l'impatto e le vibrazioni durante il funzionamento.

Equilibrio dinamico: attraverso l'elaborazione e l'assemblaggio precisi, assicurarsi che la piastra di guida mantenga un buon equilibrio dinamico durante la rotazione o si muove ad alta velocità e riduci l'instabilità causata dalle vibrazioni.

Introdurre tensione costante o meccanismo di regolazione automatica

Sistema di controllo della tensione: per applicazioni che coinvolgono materiali flessibili (come cavi o nastri), aggiungere un dispositivo di tensione costante per garantire che il materiale passi agevolmente sulla piastra di guida.

Funzione: evitare di scivolare o inceppamento causato da una tensione eccessiva o insufficiente.

Funzione di regolazione automatica: nelle piastre di guida di fascia alta, i sensori e i sistemi di controllo possono essere integrati per monitorare il carico e la velocità in tempo reale e regolare automaticamente i parametri della targa della guida.

Rafforzare i metodi di connessione e fissaggio

Collegamento dell'azienda: utilizzare bulloni ad alta resistenza, saldatura o altri metodi affidabili per fissare la piastra guida sull'apparecchiatura per evitare l'allentamento o la caduta.

Design anti-loosening: in un ambiente vibrante, vengono utilizzate misure come doppi dadi, rondelle a molla o colla chimica anti-loosening per garantire la stabilità delle parti di connessione.

Ottimizza la lubrificazione e la manutenzione

Sistema di lubrificazione: fornire una buona lubrificazione per le parti mobili della piastra di guida per ridurre l'attrito e l'usura.

Metodo: utilizzare grasso di lunga durata o materiali auto-lubrificanti.

Design facile da smontare: progettare una struttura che sia facile da smontare e pulire, che è conveniente per gli utenti da controllare e mantenere regolarmente.

Design di adattabilità ambientale

Resistenza alla corrosione: se utilizzato in ambienti umidi o polverosi, scegliere materiali resistenti alla corrosione o applicare strati anticorrosivi per impedire alla guida di fallire a causa di fattori ambientali.

Adattabilità della temperatura: assicurarsi che la guida possa comunque funzionare normalmente a temperature estreme, ad esempio selezionando materiali resistenti ad alta temperatura o a bassa temperatura.

La progettazione di una guida al naso duro per garantire la sua stabilità in condizioni ad alta velocità o ad alto carico richiede una considerazione completa di molteplici aspetti come la selezione dei materiali, l'ottimizzazione strutturale, il processo di produzione e l'adattabilità ambientale. La stabilità e l'affidabilità della guida possono essere significativamente migliorate selezionando materiali ad alta resistenza, ottimizzando le strutture geometriche, introducendo funzioni di regolazione intelligenti e rafforzando i metodi di connessione. Inoltre, con l'avanzamento della tecnologia, la tendenza dell'intelligenza e del leggero promuoverà ulteriormente lo sviluppo di guide al naso duro per soddisfare requisiti di applicazione più complessi e esigenti. .